インダストリー4.0の概念に基づき、インテリジェントな工場は、製造技術の革新に努めるだけでなく、生産プロセスを最適化するための重要な部分である機械の監視と予防保全にも力を入れるべきです。従来の定期メンテナンスや緊急故障修理とは異なり、予防メンテナンスでは隠れた欠陥を事前に検出し、トラブルシューティングを行うことができます。

プロジェクト紹介

金属切断用バンドソーを例にとると、機器メーカーはデータを収集・分析して、何千回もの切断作業を行った後、鋸刃やその他の部品がいつ摩耗するかを予測することができます。一方、工場の管理者は、サプライヤーに連絡して損傷した機械の修理を手配する必要がないため、設備のダウンタイムを短縮し、工場全体の生産性を向上させると同時に、完成品の品質を向上させることができます。

予防保全システムでは、データ収集カードを搭載したファンレスコンピュータを利用して設備データを収集することができます。しかし、制御盤キャビネットは、余分なハードウェアを収容するための非常に制限されたスペースを持っており、キャビネット内の複雑な配線が外観に影響を与え、保守管理の難しさを増加させている可能性があります。このようなスペースの限られた機械のために、アドバンテックは機器メーカー側が簡単に予防保全システムを機械に統合できるよう、手のひらサイズのデータ収集(DAQ)コンピュータを特別に設計しました。同時に、アドバンテックはデータ収集の精度を最適化し、プロフェッショナルな産業設計を通じたハイエンドの製品イメージを創造し、市場競争力を高めるために、ユーザー向けにカスタマイズされたサービスを提供しています。

システム要件

今回ご紹介するのが台湾の某精密機械電気技術企業で、様々な金属加工用の工業用バンドソーを提供している世界的にも有数の設備メーカーです。40年前に設立され、100種類以上の切断システムを製造してきました。その製品は80カ国以上で販売され、シーメンス、シュナイダーエレクトリック、ボーイングなどの多くの有名企業に認められ採用されています。インダストリー4.0のメリットを活用することに関心を持っていた同社は、製品の価値を高めるための革新的なアプリケーションの開発に積極的に投資していました。バンドソーに導入したいと考えていた新機能のうちの2つは、機械の監視と予防保全でした。

同社は開発当初、米国製のUSBデータ収集ハードウェアを使用する予定でした。しかし、慎重に検証した結果、部品コストが高いほか、新機能を搭載しても競争上での優位性が得られないことが判明しました。また、コンピュータとデータ収集カードを組み合わせて使用すると、かなりのスペースを必要とし、配線も複雑になるため、実用的ではないことが判明しました。同社はより良い解決策を探すことにしました。

予知保全の要件を満たすために、マシン情報を取得するための高速サンプリングを備えたマルチチャネルアナログ I/O、マシン制御のためのマルチチャネルデジタル I/O、データをバックエンドにアップロードするためのネットワークポートなど、特定の機能が指定されました。 産業用としての金属切断用バンドソーは、一般的に過酷な環境で使用されており、摩耗性の粉塵、振動やノック、駆動モーターのオンオフ時に発生する電気的ノイズなどが発生する環境で使用されています。このような課題にもかかわらず、ソリューションとして正確な情報を提供しなければなりませんでした。

システム詳細

アドバンテックの MIC-1810 は、PCベースの制御プラットフォームに統合された信号調整および処理トランスデューサを備えた世界初の組み込みデータ収集コンピュータモジュールです。バンドソーの制御キャビネットに設置し、電流センサとRTD(抵抗温度検出器)センサを接続することで、機器メーカー側は、メンテナンスや交換が必要なコンポーネントの値を示す機械モデリングに使用できるデータを正確に収集することができます。予知保全が現実のものとなります。

アドバンテックは、MIC-1810 を無駄のないコンパクトなサイズにするため、従来の組込みコンピュータを小型化し洗練させました。不要なシステム機能を削除し、ファンレス設計を採用することで、大きさを手のひらサイズまで実現できました。端子台を内蔵することで、センサ信号線と直で接続が可能となり、省スペース化と配線の省略化を実現しました。DINレールマウントを採用し、あらゆる機械の分電盤や制御盤に対応しています。防振・防塵機能により、過酷な環境下でもシステムの安定性を維持します。

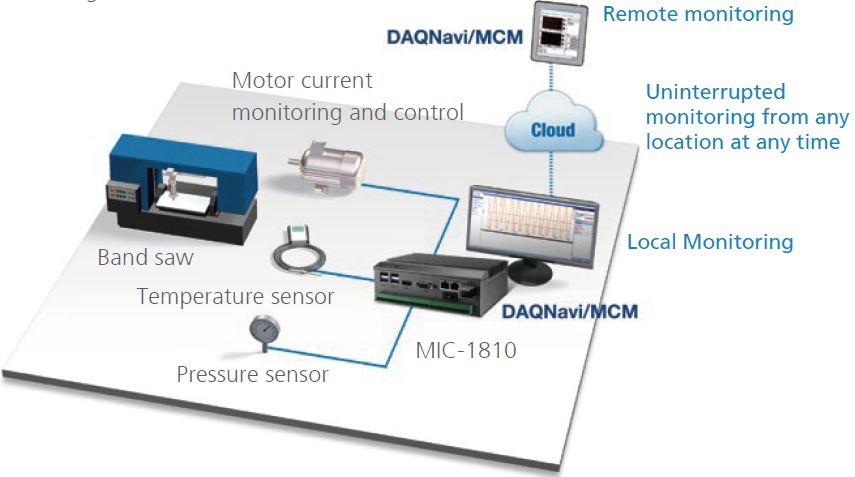

また、複数のI/Oチャンネルを持つ MIC-1810 は、アナログ入力チャンネルで電流・温度信号を取得してリアルタイムに監視し、デジタル入出力チャンネルでワークの動きを制御し、イーサネットポートを介して機械情報をクラウドにアップロードして遠隔監視を行うことができます。

ソフトウェアについては、MIC-1810 に同梱されている DAQNavi/MCM は、ソフトウェア開発ツールとブラウザベースの機械監視システムの両方を兼ね備えており、ソフトウェアのライセンス料を節約し、エンジニア側はプログラミングをすることなく簡単な設定で予防保全システムを設計できます。収集した信号を直接物理量に変換してマッピングテーブルを作成する手間が省けるほか、FFT(Fast Fourier Transform)によるノイズフィルタリングで信号解析を簡単にしたり、オシロスコープで信号波形を瞬時に表示して機器が正常に動作しているか確認できるなど、システム設計のスピードアップを図るための機器監視機能を多数搭載しています。DAQNavi/MCM は、クラウド上に収集された機械データを利用し視覚的に表示することで、見やすく、そして管理しやすいソフトウェアです。

導入した製品一覧

- MIC-1810:インテル® Core™ i3-3217UE プロセッサ、8-ch 電流入力および4-ch RTD搭載のデータ収集コンピュータ

- DAQNavi/MCM:機械状態監視システム

システム構成図

結論

このプロジェクトを実施した台湾の産業用金属切断用バンドソーメーカーは、技術の進歩とプロセスの革新に引き続き取り組んでいます。長年にわたり、同社は台湾のゴールデンピンデザイン賞を受賞したほか、米国スチールセンターから切断サービスのトップブランド第1位にも選ばれました。 そのため、同社のベストブランドイメージと企業評価を維持するために、機械内部で使用される部品に対する要求は非常に高くなっています。 コストパフォーマンスが高い MIC-1810 は、性能とと外観の両方で、この顧客のニーズを完全に満たしました。

また、アドバンテックは信号取得干渉の問題に対処するためのカスタマイズ化されたサービスを提供し、さらに顧客専用のロゴをデザインし、金属切断用バンドソーマシンの監視と予防メンテナンス機能を提供し、現在、世界市場で成功を収めている高付加価値の製品となりました。